SiC সাবস্ট্রেটের জন্য আমরা কীভাবে উত্পাদন-প্রক্রিয়াকরণ পদক্ষেপগুলি নিম্নরূপ:

1. ক্রিস্টাল ওরিয়েন্টেশন:

ক্রিস্টাল ইনগটকে অভিমুখ করতে এক্স-রে ডিফ্র্যাকশন ব্যবহার করে। যখন একটি এক্স-রে মরীচি পছন্দসই স্ফটিক মুখের দিকে নির্দেশিত হয়, তখন বিচ্ছুরিত বিমের কোণটি স্ফটিক অভিযোজন নির্ধারণ করে।

2. বাইরের ব্যাস নাকাল:

গ্রাফাইট ক্রুসিবলে উত্থিত একক স্ফটিকগুলি প্রায়শই আদর্শ ব্যাস অতিক্রম করে। বাইরের ব্যাস নাকাল তাদের প্রমিত আকারে হ্রাস করে।

3. এন্ড ফেস গ্রাইন্ডিং:

4-ইঞ্চি 4H-SiC সাবস্ট্রেটের সাধারণত দুটি পজিশনিং প্রান্ত থাকে, প্রাথমিক এবং মাধ্যমিক। এন্ড ফেস গ্রাইন্ডিং এই পজিশনিং এজগুলো খুলে দেয়।

4. তারের কাটা:

তারের করাত হল 4H-SiC সাবস্ট্রেট প্রক্রিয়াকরণের একটি গুরুত্বপূর্ণ পদক্ষেপ। তারের কাটার সময় সৃষ্ট ফাটল এবং উপ-পৃষ্ঠের ক্ষতি পরবর্তী প্রক্রিয়াগুলিকে নেতিবাচকভাবে প্রভাবিত করে, প্রক্রিয়াকরণের সময় বাড়িয়ে দেয় এবং উপাদানের ক্ষতি করে। সবচেয়ে সাধারণ পদ্ধতি হল হীরা ঘষিয়া তুলিয়া ফেলিতে সক্ষম মাল্টি-ওয়্যার করাত। হীরা ঘষিয়া তুলিয়া ফেলিতে সক্ষম ধাতু তারের একটি পারস্পরিক গতি 4H-SiC ইনগট কাটতে ব্যবহৃত হয়।

5. চ্যামফারিং:

প্রান্ত চিপিং প্রতিরোধ করতে এবং পরবর্তী প্রক্রিয়ার সময় ভোগ্য ক্ষতি কমাতে, তারের করাত চিপগুলির তীক্ষ্ণ প্রান্তগুলি নির্দিষ্ট আকারে চ্যামফার্ড করা হয়।

6. পাতলা করা:

তারের করাত অনেক স্ক্র্যাচ এবং উপ-সারফেস ক্ষতি ছেড়ে দেয়। যতটা সম্ভব এই ত্রুটিগুলি দূর করতে হীরার চাকা ব্যবহার করে পাতলা করা হয়।

7. নাকাল:

এই প্রক্রিয়ার মধ্যে রয়েছে ছোট আকারের বোরন কার্বাইড বা ডায়মন্ড অ্যাব্রেসিভ ব্যবহার করে রুক্ষ গ্রাইন্ডিং এবং সূক্ষ্ম গ্রাইন্ডিং যা পাতলা করার সময় প্রবর্তিত অবশিষ্ট ক্ষতি এবং নতুন ক্ষতিগুলি অপসারণ করে।

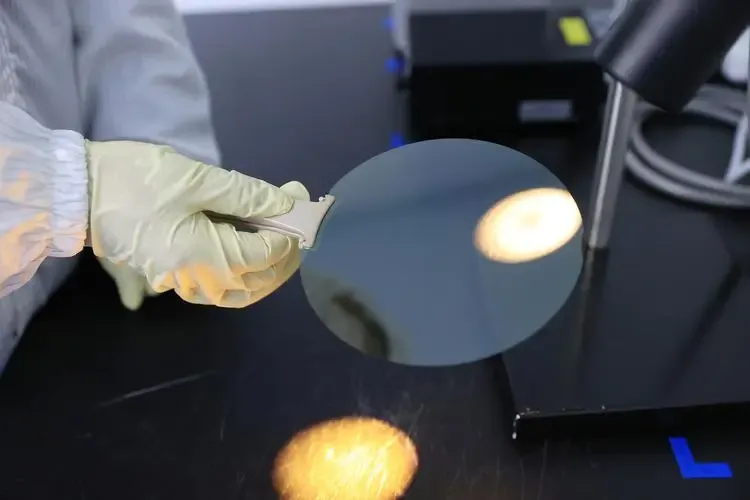

8. পলিশিং:

চূড়ান্ত ধাপে অ্যালুমিনা বা সিলিকন অক্সাইড ঘষিয়া তুলিয়া ফেলিতে সক্ষম রুক্ষ পলিশিং এবং সূক্ষ্ম পলিশিং জড়িত। পলিশিং তরল পৃষ্ঠকে নরম করে, যা পরে যান্ত্রিকভাবে ঘষিয়া তুলিয়া ফেলা হয়। এই পদক্ষেপটি একটি মসৃণ এবং অক্ষত পৃষ্ঠ নিশ্চিত করে।

9. পরিষ্কার করা:

প্রক্রিয়াকরণের ধাপগুলি থেকে কণা, ধাতু, অক্সাইড ফিল্ম, জৈব অবশিষ্টাংশ এবং অন্যান্য দূষক অপসারণ করা।

পোস্টের সময়: মে-15-2024